جوش فورجینگ چیست؟ چگونه عملیات جوش سر به سر میلگرد انجام میشود؟ کاربرد جوش فورجینگ چیست؟ آیا جوش فورجینگ با معایب و مزایایی همراه است؟ میلگردها از المانهای پرکاربرد در صنایع ساخت و ساز هستند که برای اتصال آنها به یکدیگر از روشهای مختلفی استفاده میشود. جوش فورجینگ یا جوش سر به سر میلگرد یکی از انواع آنهاست که در ادامه این مقاله از کیلوتن قصد داریم به طور کامل به بررسی آن از هر نظر بپردازیم.

جوش فورجینگ چیست؟

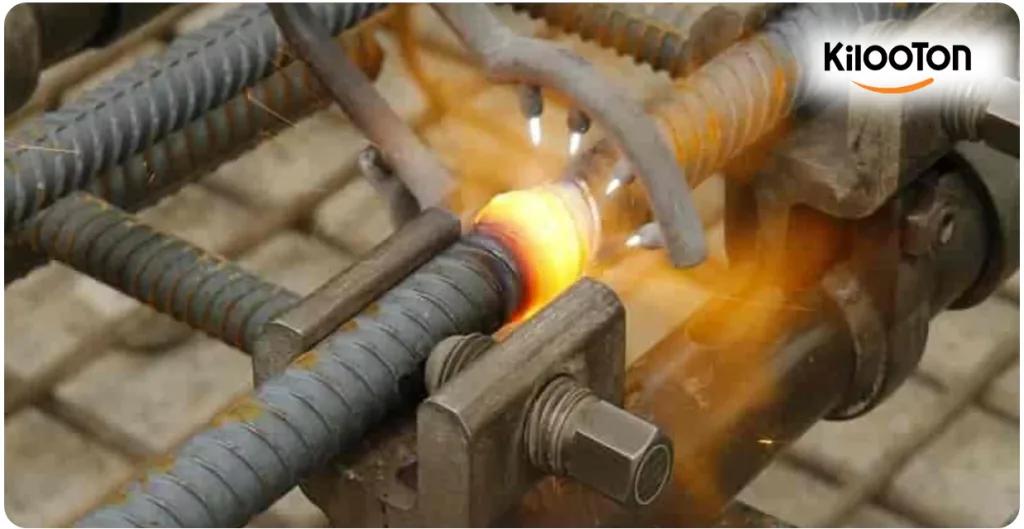

در صنعت ساختمان سازی برای اتصال میلگردها به یکدیگر از سه روش اتصالات اورلپ، اتصالات مکانیکی و جوش فورجینگ استفاده میکنند. در عملیات جوش فورجینگ، اتصال سر به سر میلگرد انجام میشود که در این روش هر دو سر میلگرد را حرارت میدهند تا به حالت نیمه مذاب برسد. در انجام این جوش با کمک گاز اکسیژن یا هر گاز سوختنی دیگری، شعلهای را ایجاد میکنند تا دو سر میلگرد را حرارت دهند و حالت خمیری به خود بگیرد. سپس برای اتصال دو سر میلگرد از ضربه یا پرس هیدرولیک و پنوماتیک استفاده میکنند. از این فرایند در صنایع آهن و فولاد به طور گسترده استفاده میشود.

تاریخچه جوش فورجینگ

جوشکاری فورجینگ به زمانی برمیگردد که در آمریکا و در سال ۱۹۳۹ نیاز بود تا ریل آهن را به یکدیگر جوش دهند. بعد از آن استفاده از این روش برای وصل کردن قطعات فلزی مرسوم شد و زمانی که نیاز به جوش دادن ریل و لولهها بود، به طور گسترده از آن استفاده میکردند. در این روش فلز پایه را به طور کامل ذوب نمیکنند و نیاز به عنصر واسطه برای اتصال دو قطعه به یکدیگر نیست. در عملیات فورجینگ از فلزات کم کربن یا پرکربن استفاده میکنند. فلزاتی مانند آلومینیوم، آهن، مس و برنج در عملیات فورجینگ به کار برده میشوند.

دستگاه جوش فورجینگ چیست؟

در عملیات جوش سر به سر فورجینگ نیاز است تا از دستگاههای زیر استفاده شود:

- دستگاه برش سرد: در جوشکاری فورجینگ لازم است تا سطح مقطع میلگرد صاف و صیقلی باشد؛ چرا که وجود آسیب در نتیجه نهایی اثر میگذارد. با دستگاه برش سرد میتوان سطح مقطع صاف را ایجاد کرد.

- میله نگه دارنده میلگرد: برای آن که بتوان دو میلگرد را در یک راستا قرار داد، از میله نگه دارنده میلگرد استفاده میکنند.

- دستگاه اعمال فشار: با کمک دستگاه اعمال فشار میتوان نیروی لازم را برای اتصال میلگردها به یکدیگر ایجاد کرد. این دستگاه از فشار روغن و سیلندر هیدرولیک استفاده میکند و همچنین بر اساس قطر میلگرد، میزان فشار را تنظیم میکند.

- مشعل: در جوش سر به سر میلگردهای مختلف از ترکیب گازهای استیلن و اکسیژن استفاده میکنند که از طریق یک لوله به مشعل میرسند. مخلوط حاصل از ترکیب گازها مشتعل میشود و سر میلگرد را با استفاده از آن به حالت خمیری درمیآورند. همچنین شیرهای مشعل امکان تنظیم میزان گازهای خروجی را میدهند.

- مخزنها: در فرایند فورجینگ نیاز به دو مخزن است که در مخزن اول، گاز استیلن و مخزن دوم گاز اکسیژن را ذخیره میکنند. این مخازن دارای فشارسنج و شیر عبور گاز هستند و از طریق لولههای مخصوصی گاز خارج میشود. در این فرایند فشار مخزن اکسیژن باید بین ۵ تا ۷ بار و فشار مخزن استیلن ۵ بار باشد.

روش های مختلف جوش فورجینگ

از جمله روشهای مختلف جوش فورجینگ میتوان به موارد زیر اشاره کرد:

- فورجینگ سرد: این نوع فورجینگ را در دمای محیط با نیروی زیاد و روی قطعاتی با چکشخواری بالا انجام میدهند.

- فورجینگ چند جهته: این نوع فورجینگ به صورت فرایند گرم است و با کمک آن قطعات پیچیده را تولید میکنند که در آن قطعه کار را از چند جهت در مسیر فورج عبور میدهند تا در جهتهای افقی و عمودی قوسهایی ایجاد شود.

- فورجینگ در نورد: در این روش در ابتدا قطعه را گرم میکنند و آن را از بین دو غلتک با جهت مخالف هم حرکت میدهند. اشکال هندسی غلتکها، شکل و اندازه قطعه را تعیین میکند و قطعه نهایی از میان چرخش جزئی غلتکها تولید میشود.

- فورجینگ قالب باز: در این نوع فورجینگ، قطعه را به صورت کامل به وسیله قالبها محدود نمیکنند. در مرحله اول آن را گرم میکنند و سپس بین قالب بالایی متصل به سنبه و قالب پایینی متصل به تکیهگاه قرار داده میشود. سپس با کمک فشار حاصل از سندان، آن را به شکل دلخواه درمیآورند.

- فورجینگ قالب بسته: در روش قالب بسته، قطعه را در قالب درون دستگاه قرار میدهند و آن را به صورت کامل یا جزئی با قالب میپوشانند و سپس آنها به سمت یکدیگر حرکت میکنند. قطعه گرم شده که به اندازه و شکل موردنظر نزدیک است را در قالب پایینی قرار میدهند. با شروع عملیات، قالب بالایی روی مقطع فلزی ضربه میزند تا به شکل و فرم دلخواه درآید.

- فورجینگ هم دما: در این فرایند قطعه کار را در بالاترین دما قرار میدهند و قالب را تا دمای کارپذیری فلز گرم میکنند. با از بین رفتن سطح تماس قطعه و قالب، ویژگیهای نهایی آن بهبود پیدا میکند.

- فورجینگ کله زنی: در این نوع فرایند فورجینگ، سرپیچها، میخها و پرچها را با استفاده از جریان مومسانی فلز در قالبها شکل میدهند. برای فشرده شدن سر در قالب از مفتول استفاده میکنند و با افزایش قطر سر، حالت کلگی پیچ ایجاد میشود.

نحوه اجرای صحیح جوشکاری سر به سر میلگرد

همان طور که پیش از این گفته شد، عملیات فورجینگ به روشهای مختلفی انجام میگیرد و انتخاب نوع فرایند به نوع فلز بستگی دارد. بعد از خرید میلگرد باید با توجه به نوع آن، عملیات فورجینگ مناسب را برای اتصال سر به سر انتخاب کرد. در هنگام شروع عملیات لازم است تا دو سر میلگرد را با کمک ابزار مخصوص برش داد تا در یک راستا قرار بگیرند. بعد از آن با کمک مشعل سر میلگردها را تا ۱۲۰۰ درجه حرارت میدهند تا حالت خمیری شکل پیدا کنند. سپس با فشار دو سر میلگرد به سمت یکدیگر آنها را به یکدیگر متصل میکنند. در این فرایند باید دو سر میلگرد دقیقا همراستا باشند تا نتیجه نهایی موفقیتآمیز باشد. گاهی اوقات برای راحتی عملیات مقداری تیتانیوم به فلزات اضافه میکنند. در حالت کلی فورجینگ را میتوان به دو روش سرد و گرم انجام داد.

کاربرد جوش فورجینگ

از مهمترین کاربردهای جوش فورجینگ میتوان به موارد زیر اشاره کرد:

- ساخت قطعات دوچرخه، خودرو و موتور سیکلت

- آرماتوربندی ساختمانها

- تولید قطعات هواپیما

- ساخت میل لنگ

- آرماتوربندی پی و دیوار برشی

- آرماتوربندی پل و سد بتنی

- ساخت پیچ و مهره

- تولید تجهیزات صنایع دفاعی

- صنعت کشتیسازی

- تولید ابزار صنعتی

معایب جوش فورجینگ

از رایجترین معایب جوش فورجینگ میتوان به موارد زیر اشاره کرد:

- استفاده از فورجینگ در آرماتوربندی میلگردها با تغییرات ساختاری همراه است و باعث کاهش مقاومت میشود. میلگردهای متصل شده با جوش فورجینگ در برابر باد مقاوم نیستند.

- دمای محیط میتواند روی زمان سرد شدن در محل جوش تاثیر بگذارد. با سرد شدن سریع محل جوشکاری، کیفیت آن پایین میآید و احتمال شکنندگی ناحیه جوش بالا میرود.

- آب و هوای محل موردنظر روی کیفیت جوش فورجینگ اثر میگذارد. برای مثال در مناطق سردسیر، فورجینگ کیفیت بالایی ندارد و احتمال شکنندگی میلگردها وجود دارد.

- حتما باید یک فرد متخصص با دستگاه جوش فورجینگ کار کند تا بتواند قطعه نهایی باکیفیتی را تحویل دهد.

- گاز استیلن کنترل مقدار حرارت را کم میکند و این مسئله روی کیفیت قطعه نهایی تاثیر میگذارد.

- فشار در همه نقاط جوش سر به سر میلگرد باید یکسان باشد در غیر اینصورت، مقاومت میلگرد و استحکام آن کاهش پیدا میکند.

مزایای جوش فورجینگ

از مهمترین مزایایی که به اتصال میلگرد با جوش فورجینگ مربوط میشود، میتوان به موارد زیر اشاره کرد:

- مقاومت نقطه جوش آن بالاست.

- عملیاتی کمهزینه و مقرون به صرفه است.

- افراد زیادی در کشور ما به عنوان متخصص جوش فورجینگ فعالیت میکنند.

- امکان اتصال میلگردها با هر اندازه و طولی وجود دارد.

- مقدار ضایعات تولیدی بسیار کم است.

فورجینگ بهتر است یا اورلب؟

ابتدا بهتر است بدانیم که اورلب میلگرد چیست؟ در اتصال اورلب دو آرماتور را به موازات یکدیگر قرار میدهند و آنها را با قطعات سیمی میبندند. اورلپ به عنوان روشی مقرون به صرفه شناخته میشود؛ اما همیشه گزینهی ایدهالی نیست. اتصال اورلب همانند روش فورجینگ با مزایا و معایبی همراه است و نمیتواند در برابر بارهای پریودیک به روش مطمئن عمل کند و از محدوده الاستیک خارج میشود.

اتصالات اورلب در شرایط خاص، نتیجه خوبی نخواهد داشت و کیفیت ساخت و نحوه اجرا روی میزان استحکام آن تاثیر به سزایی دارد. همچنین به دلیل همپوشانی، مقدار زیادی از حجم فولاد در محل پوششها دفن میشود. همچنین روی این روش عملکرد لرزهای تاثیرگذار است. به طور کلی بهتر است با توجه به نوع سازه، شرایط خاص منطقه مورد نظر و میزان استحکامی که مورد نیاز است روش اتصال مناسب را انتخاب کرد

تست جوش فورجینگ میلگرد

برای بررسی کیفیت اتصال میلگرد در روش فورجینگ باید تستهایی روی آن انجام گیرد تا از بابت مقاومت میلگردها مطمئن باشیم. از انواع تست جوش فورجینگ میتوان به موارد زیر اشاره کرد:

تست خمش

در این تست از دستگاه خمکن هیدرولیکی استفاده میکنند و در محل جوشکاری میلگردها را تا اندازه ۹۰ درجه خم میکنند. عدم وجود ترک و شگستگی نشانه کیفیت بالای جوشکاری است.

تست کششی

در این تست دو سر میلگردهایی که به یکدیگر جوش خوردهاند را با کمک دستگاهی میکشند. در صورت شکستگی یعنی جوشکاری بیکیفیت بوده است. در غیر این صورت جوشکاری از کیفیت خوبی برخوردار است.

تست دیداری

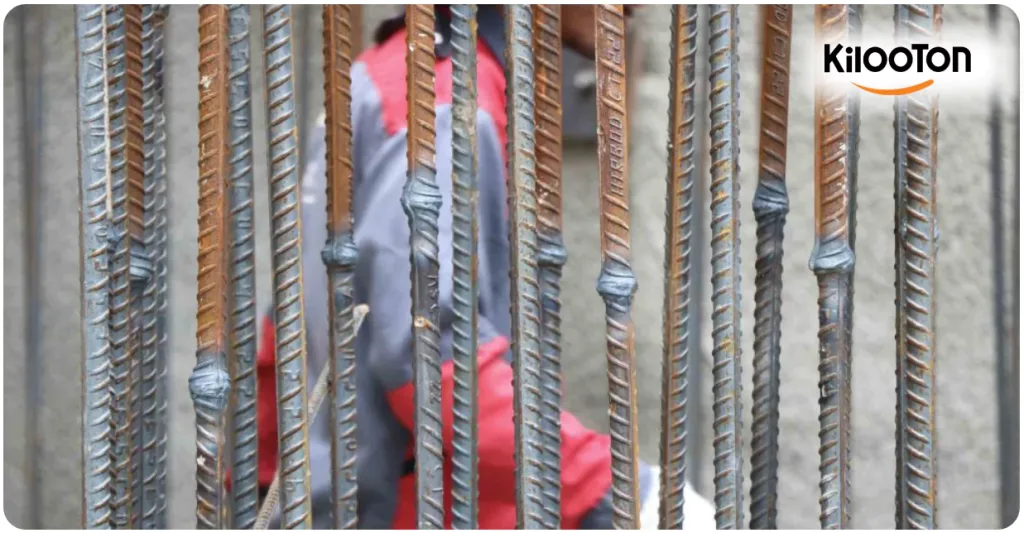

با بررسی شکل ظاهری میتوان عیوب موجود در جوشکاری را تشخیص داد. اگر جوشکاری صحیح انجام شده باشد در محل جوش باید قطر آن شیب ملایمی تا قطر اندازه خود میلگرد داشته باشد. با استاندارد نبودن حرارت و عدم تنظیم فشار پمپ، این شیب ملایم دیده نمیشود.

ابزار مورد نیاز برای جوش فورجینگ

به طور کلی برای آن که عملیات جوش فورجینگ موفقیت آمیز باشد به ابزاری که در ادامه معرفی میکنیم، نیاز است:

- دستگاه کمپرسور

- کپسول اکسیژن با دستگاه تنظیم فشار

- کپسول گاز استیلن با دستگاه تنظیم فشار

- مشعل

- نازل گازها

سخن پایانی

در این مطلب سعی شد تا به همه سوالاتی که در ابتدای متن آورده شده است، پاسخ دهیم. در حال حاضر در کشور ما اتصال جوش فورجینگ به عنوان یکی از روشهای رایج شناخته میشود و هنوز با توجه به مزایایی که با خود به همراه دارد، کنار گذاشته نشده است. استفاده از روش مناسب برای اتصالات با توجه به نوع سازه برای مقاومسازی اهمیت ویژهای دارد. به دلیل بالا بودن قیمت آهن آلات و برای صرفهجویی در هزینهها همواره باید به سراغ مناسبترین روش برای اتصال قطعات فولادی رفت.