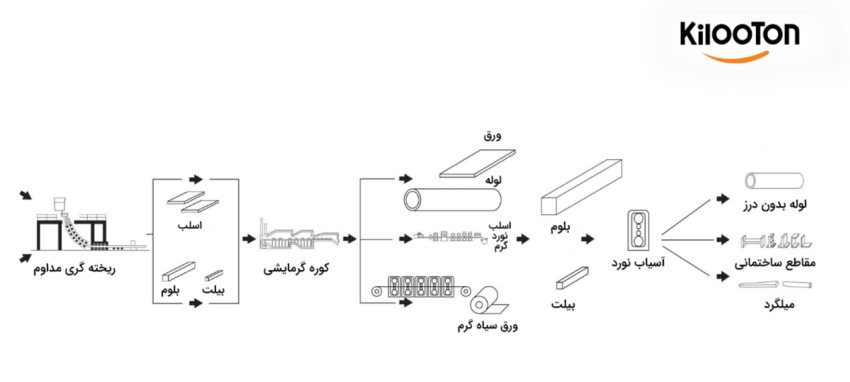

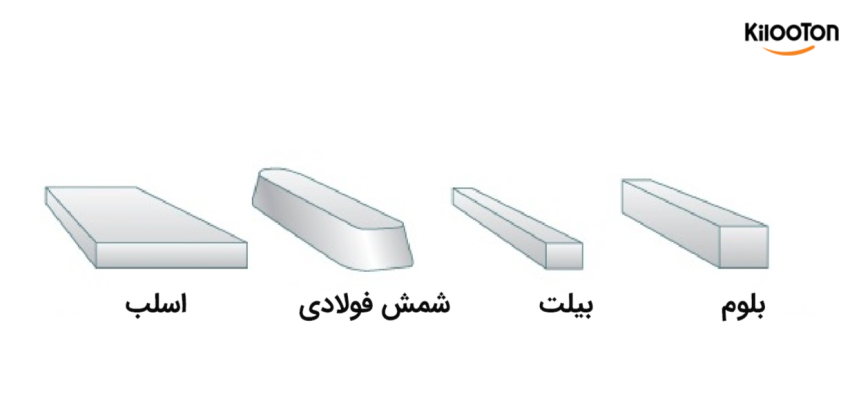

اگر قصد خرید شمش فولادی یا سایر مقاطع فولادی را دارید، آشنایی با تفاوت های آنها می تواند به شما کمک کند تا انتخاب بهتری داشته باشید. شمش، بیلت، بلوم و اسلب هرکدام محصولات نیمه تمام فولادی هستند که در مراحل مختلف تولید فولاد به کار می روند و ویژگی ها و کاربردهای متفاوتی دارند. شمش فولادی معمولا برای تولید مقاطع نوردی مانند میلگرد استفاده می شود، در حالی که بیلت، بلوم و اسلب برای تولید مقاطع سنگین تر یا ورق های فولادی کاربرد دارند. قیمت شمش فولادی بسته به ابعاد و کیفیت آن متغیر است و به نوسانات بازار وابسته است.

شمش فولادی چیست؟

شمش فولادی، اولین محصول در فرآیند تولید فولاد است که به شکل بلوک های بزرگ و ضخیم ریخته گری می شود. این محصول معمولا دارای سطح مقطع ذوزنقه ای است و طول آن حدود ۲ متر می باشد. شمش فولادی به دلیل ابعاد کوچک تر و شکل مناسب، حمل و نقل آسانی دارد و به عنوان ماده اولیه برای تولید محصولات دیگری مانند بیلت، بلوم و ورق فولادی استفاده می شود. شمش ها در دو نوع کوره القایی و قوس الکتریکی تولید می شوند که شمش تولید شده در کوره قوس الکتریکی معمولا از کیفیت و قیمت بالاتری برخوردار است.

تولید شمش فولادی با استفاده از کوره بلند

در این روش، سنگ آهن و قراضه های آهن به کوره بلند منتقل می شوند و تحت تاثیر فرآیند اکسیژن بازی (Basic Oxygen) قرار می گیرند. در این فرآیند، اکسیژن با سرعت بالا به کوره تزریق می شود تا ناخالصی ها حذف شوند. پس از آن، به منظور جذب بیشتر ناخالصی ها، آهک به ترکیب اضافه می شود که با ناخالصی ها واکنش کرده و سرباره تولید می کند. این روش امکان تولید شمش فولادی در حجم بالا را فراهم می آورد، اما با ضایعات زیاد، گازهای آلاینده و انعطاف پذیری کم فولاد تولید شده همراه است.

تولید شمش فولادی با استفاده از کوره ذوب القایی

در این روش، از میدان مغناطیسی برای ذوب قراضه ها استفاده می شود. یک سیم پیچ القایی به دور کوره بسته شده که جریان الکتریسیته با فرکانس بالا ایجاد می کند و این جریان باعث تولید گرما و در نتیجه ذوب فلزات می شود. این روش مزایای زیادی مانند عملکرد آسان، راندمان حرارتی بالا و عدم آلودگی صوتی دارد، اما هزینه بالای کوره و عدم تولید سرباره از معایب آن است.

تولید شمش فولادی با استفاده از کوره قوس الکتریکی

در این روش، ضایعات فولادی و آهن اسفنجی به کوره قوس الکتریکی منتقل می شوند. کوره قوس الکتریکی دارای الکترودهای کربنی است که با ایجاد جریان الکتریکی باعث ذوب فلزات در دمای بالا (حدود ۴۱۰۰ درجه سانتی گراد) می شود. این روش انعطاف پذیری بالایی دارد و امکان تولید انواع شمش آلیاژی و کنترل دقیق دما را فراهم می آورد. شمش تولید شده در این روش کیفیت بالاتری نسبت به روش کوره بلند دارد، اما هزینه تولید آن نیز بیشتر است.

در کارخانه فولادسازی، تولیدات مختلفی وجود دارد که از جمله آنها میتوان به صفحات سنگین، محصولات فولادی، لولههای فلزی، ریلهای راهاهن و موارد دیگر اشاره کرد. لازم است بدانید که عوامل مختلفی روی قیمت و کیفیت مقاطع فولادی مختلف تاثیر میگذارد که از جمله آنها میتوان به تفاوت مواد اولیه موجود در ساختار آنها اشاره کرد. از این رو آشنایی با تفاوت شمش، بیلت، بلوم و اسلب بسیار کمک کننده خواهد بود. بهترین راه برای آشنایی با تفاوت هر یک از این مقاطع این است که هر کدام را همراه با ویژگیهایشان به طور جداگانه توضیح دهیم.

گریدهای شمش فولادی

برای تولید شمش فولادی علاوه بر آهن از عناصری مانند کربن، منگنز، مس، سیلیسیم، کروم، گوگرد و موارد دیگر استفاده میشود که درصد استفاده از هر یک از این عناصر باعث تفاوت در ویژگیهای شمش فولادی میشود. بر اساس درصد هر یک از این عناصر گریدهای ۳SP و ۵SP بهوجود میآید که طبق استاندارد شمش فولادی روسی هستند و هر کدام مشخصات منحصر به فردی دارند. یکی از اصلیترین تفاوتهایی که میان بیلت، بلوم و اسلب وجود دارد در گرید آنهاست. ویژگیهای این دو گرید استاندارد به قرار زیر است:

- گرید ۳SP

در محصولاتی که گرید ۳SP دارند، مقدار عناصر آلیاژی کمتر است و این مسئله باعث شده تا استحکام کمتری داشته باشند و انعطاف آنها در خمش، کشش و پیچش بیشتر باشد.

- گرید ۵SP

محصولاتی که گرید ۵SP دارند، سخت تر هستند و مقاومت آنها در برابر پیچش، کشش و خمش بیشتر است. از تفاوت های مهم محصولات با گرید ۵SP نسبت به ۳SP می توان به قیمت بالاتر آنها اشاره کرد که ناشی از درصد بیشتر عناصری است که در ساختار آنها به کار رفته است.

بیلت چیست؟

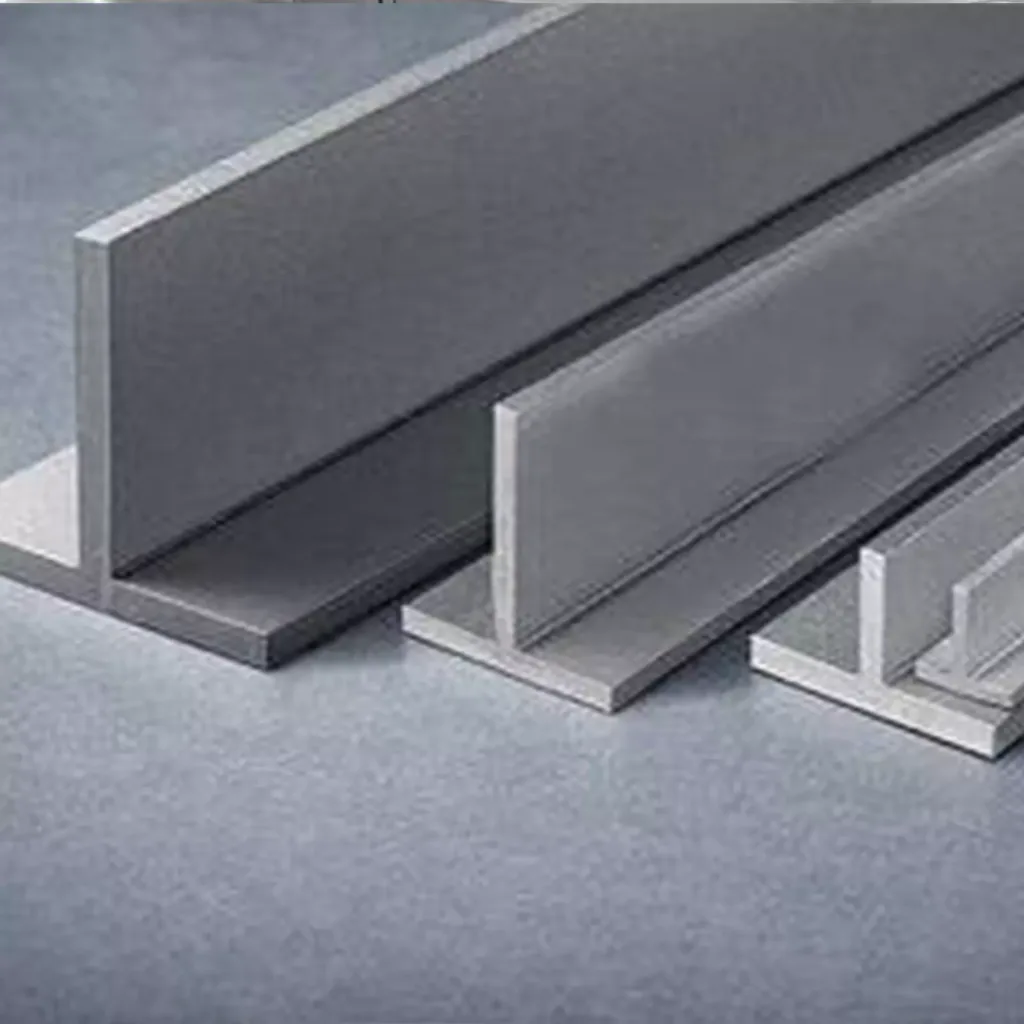

بیلت که به آن شمشال نیز گفته می شود، یکی از محصولات نیمه ساخته فولادی به حساب می آید. بیلت از نظر طولی از شمش طویل تر است و سطحی دایره یا مربعی شکل با عرض کمتر از ۱۵ سانتی متر دارد و یا این که سطح مقطع آن از ۲۳۰ سانتی متر مربع کمتر است. بیلت را به دو صورت مستقیم و غیرمستقیم تولید می کنند. روش مستقیم به کوره قوس الکتریکی یا ریخته گری پیوسته ذوب از کوره بلند مربوط می شود. در روش غیرمستقیم، تولید بیلت از طریق نورد شمش یا بلوم انجام می گیرد. بیشترین کاربرد بیلت استفاده از آن در تولید میلگرد، لوله و مفتول است.

برترین تولیدکنندگان بیلت کشور عبارتند از:

- شمش فولاد خوزستان

- فولاد کیان

- فولاد ارفع

- فولاد پاسارگاد

بلوم چیست؟

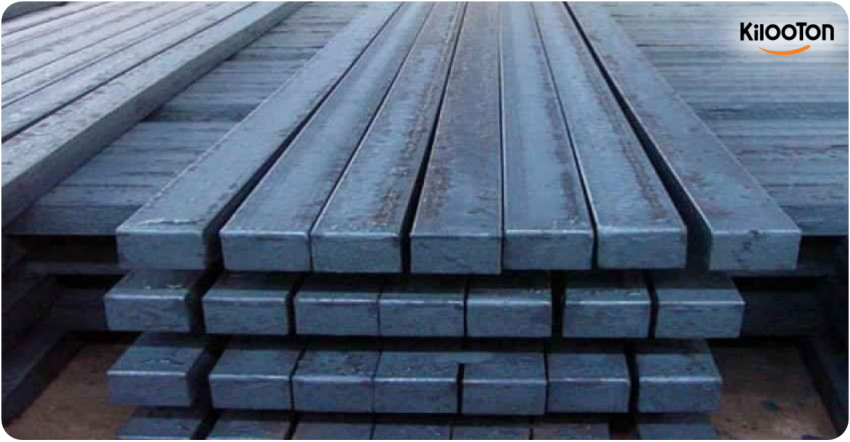

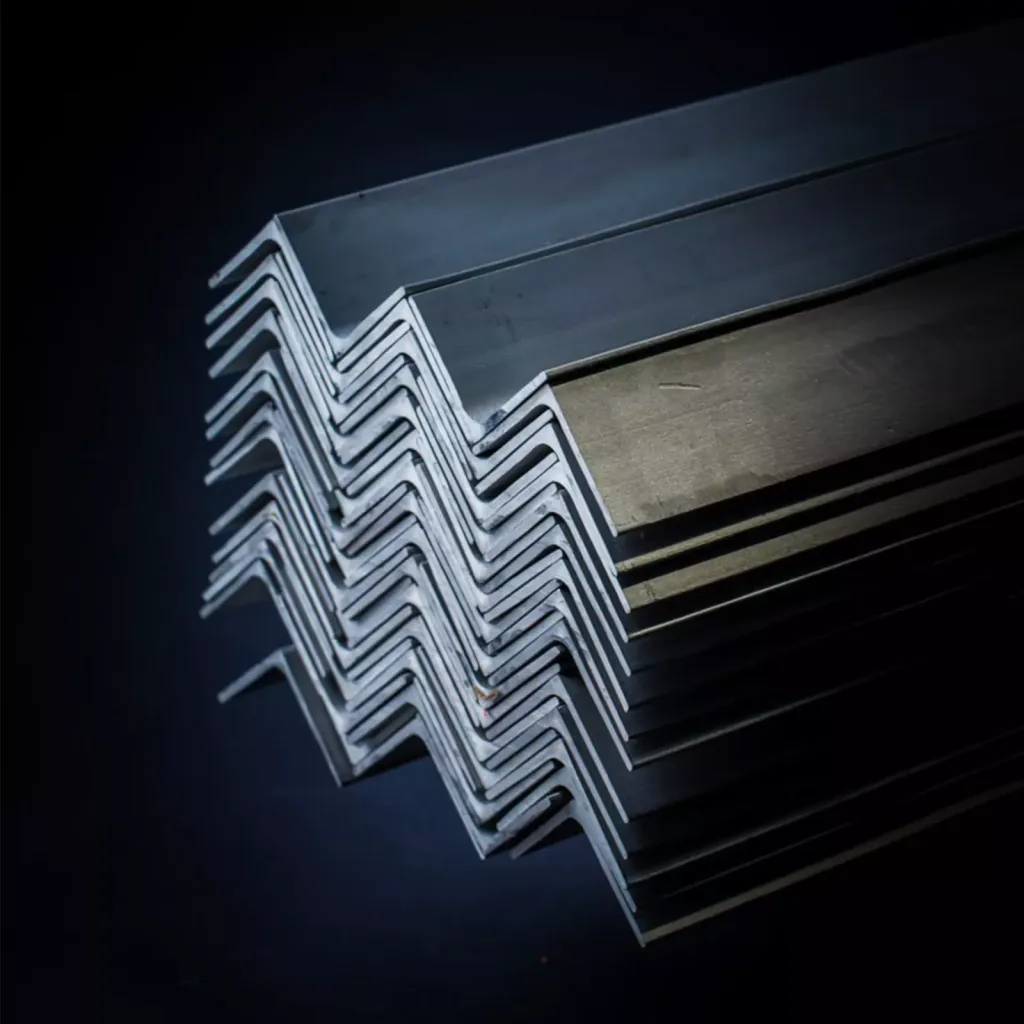

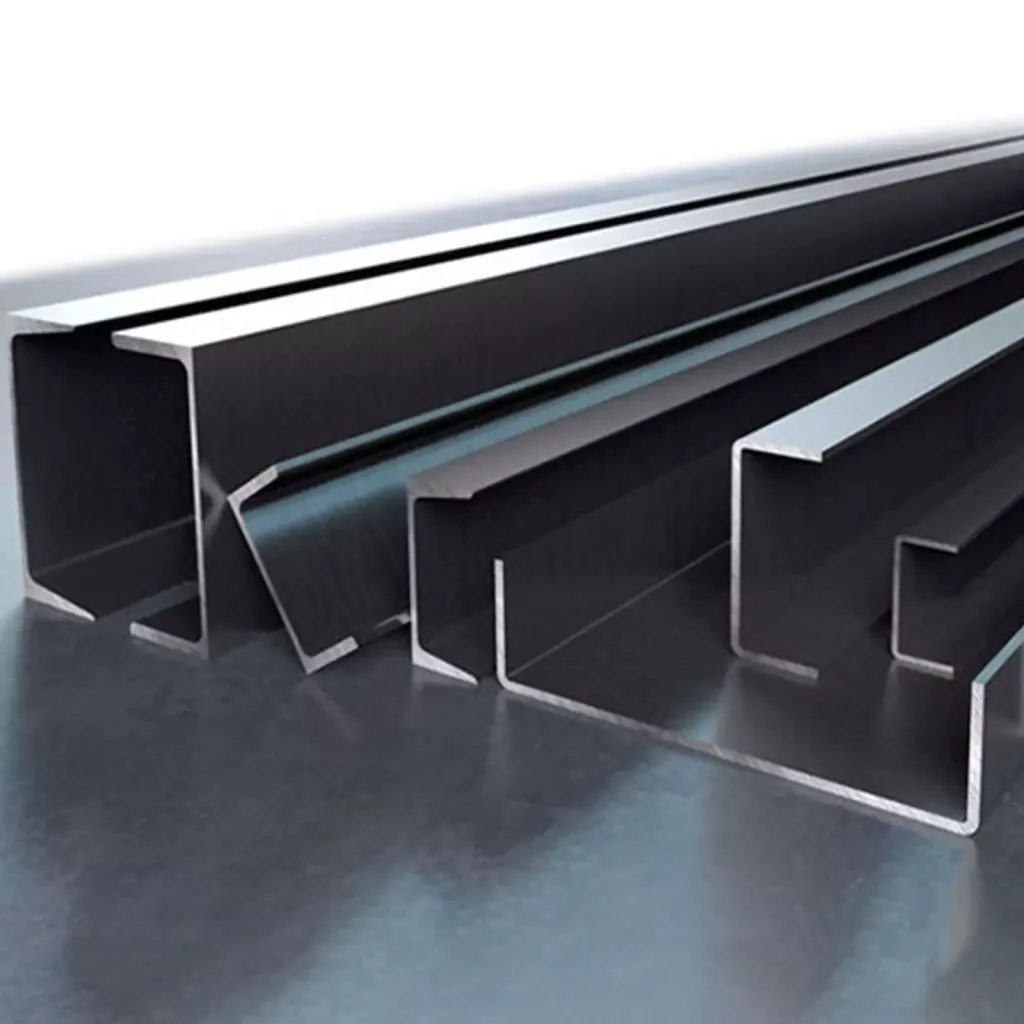

بلوم که به آن شمشه نیز گفته می شود، از انواع شمش های فولادی است که از ریخته گری پیوسته ذوب فولاد و یا نورد شمش به دست می آید و با کاهش سطح مقطع شمش، بلوم به دست می آید. به عبارت دیگر می توان گفت که بلوم همان بیلت است که عرضی بیشتر از ۱۵ سانتی متر و یا سطح مقطعی بیشتر از ۲۳۰ سانتی متر مربع دارد. سطح مقطع بلوم ها، مربع یا مستطیل شکل است و در طول های ۶ تا ۱۲ متر به بازار عرضه می شوند. از بلوم در تولید محصولات فورج، ریل، تیرآهن، قوطی، ناودانی و سپری استفاده می شود.

از تولیدکنندگان برتر بلوم در کشور می توان به موارد زیر اشاره کرد:

- ذوب آهن اصفهان

- مجتمع فولاد خوزستان

- فولاد پاسارگاد

- مجتمع فولاد ویان همدان

اسلب چیست؟

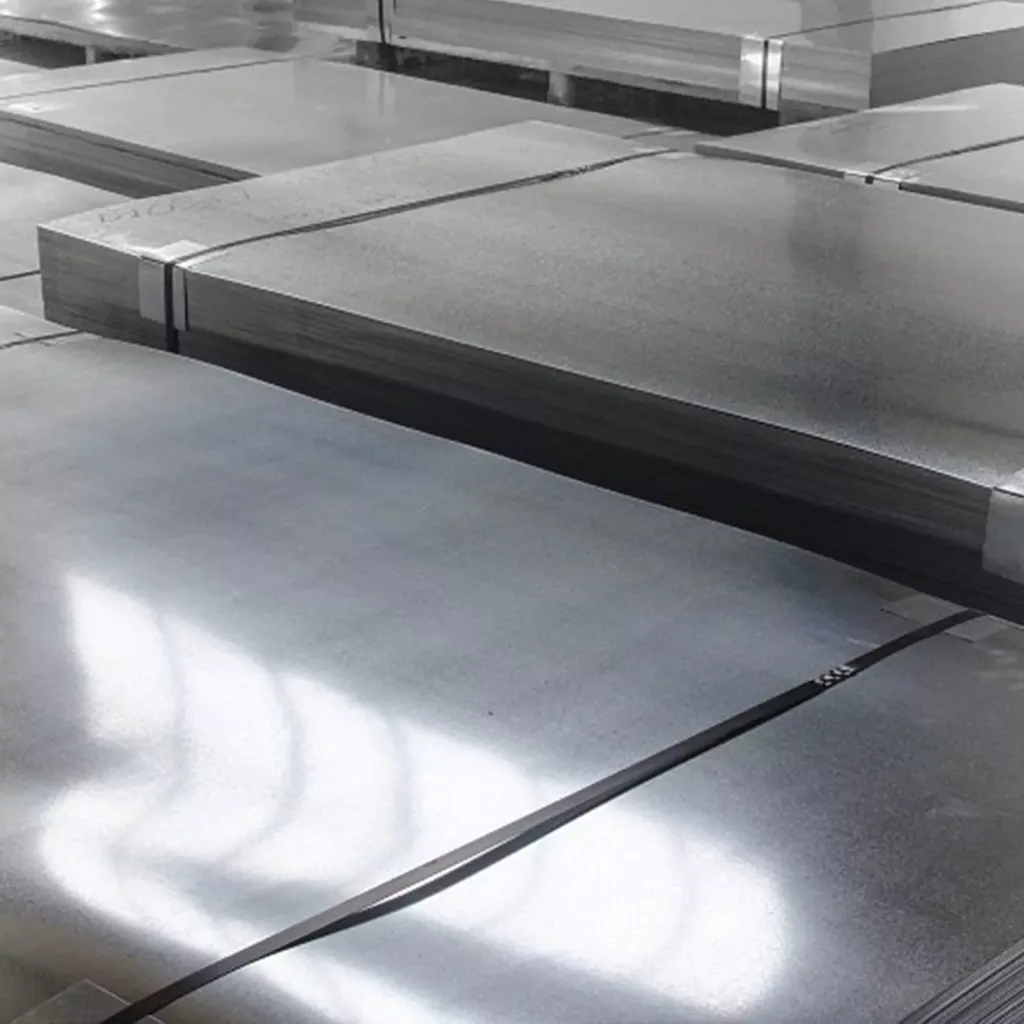

اسلب که با نام تختال نیز شناخته می شود، یکی از انواع محصولات خام فولادی است که سطح مقطعی مستطیل شکل دارد و در طول های ۶ تا ۱۲ متر تولید می شود. این مقطع فولادی، عرضی بین ۶۵ تا ۲۰۰ سانتی متر و ضخامتی در حدود ۲۰ تا ۲۵ سانتی متر دارد. اسلب ها را می توان به یکی از سه روش نورد شمش ها، ریخته گری پیوسته و ریخته گری تحت فشار تولید کرد. اسلب هایی که از ریخته گری کوره بلند به دست میآیند از کیفیت بالاتری برخوردار هستند. از اسلب برای تولید ورقهای فولادی، لوله، کویلهای ورق و تسمههای استیل استفاده میکنند.

فولاد خوزستان از تولیدکنندگان برتر اسلب در کشور است و محصولاتی با ضخامت ۱۸۰ تا ۳۰۰ میلیمتر تولید میکند.

تفاوت بیلت و اسلب چیست؟

در این بخش به طور دقیق تر به بررسی تفاوت بیلت و اسلب می پردازیم. سطح اسلب فولاد بر خلاف بیلت و بلوم به صورت مربعی نیست و آن را مستطیل شکل می سازند. این مقطع فولادی عرضی برابر با ۱.۲۵ متر، طول ۱۲ متر و ضخامت ۲۳۰ میلی متر دارد.

در جدول زیر می توانید به طور دقیق تر تفاوت بلوم و اسلب را مشاهده کنید:

بیلت | اسلب | |

تولیدکنندگان | ذوب آهن اصفهان مجتمع فولاد خوزستان فولاد پاسارگاد مجتمع فولاد ویان همدان | مجتمع فولاد خوزستان |

استاندارد | ASTM, EN 10025, EN 10083, EN 10084, EN10087, GOST 380, DIN 1 711100 | ASTM, API 5L, EN10025, GOST 380, DIN 17100 |

کاربرد | تولید تیرآهن تولید ریل تولید مقاطع سنگین | تولید انواع محصولات تخت فولادی شامل ورق و کویل |

نحوه خرید شمش فولادی

در زمان خرید شمش فولادی، توجه به نکات کلیدی میتواند از بروز مشکلات احتمالی جلوگیری کند. یکی از مهمترین موارد، بررسی آنالیز و استاندارد شمش است؛ ترکیب شیمیایی شمش باید با محصول نهایی که قصد تولید آن را دارید، هماهنگ باشد.

ابعاد و وزن شمش نیز از دیگر عوامل مهم در خرید است. شمشهای فولادی معمولا در طولهای ۶ تا ۱۲ متر و با سطح مقطع مربعی یا مستطیلی تولید میشوند. وزن آنها را میتوان با استفاده از فرمول طول × عرض × ارتفاع × ۷.۸۵ محاسبه کرد. علاوه بر این، برای دستیابی به بهترین شرایط خرید، بررسی قیمت روزانه شمش ضروری است؛ چراکه قیمت آن تحت تاثیر عواملی مانند نرخ ارز، هزینه مواد اولیه و میزان تقاضا در بازار ممکن است نوسان داشته باشد.

در نهایت، انتخاب برند معتبر و بررسی روش تولید شمش نیز اهمیت بالایی دارد. شمشهایی که به روش دستی تولید میشوند، غالبا کیفیت و قیمت پایینتری دارند. همچنین، انتخاب کارخانهای که به محل تحویل نزدیکتر باشد، میتواند هزینههای حملونقل را کاهش دهد. با رعایت این نکات، میتوانید خریدی با کیفیت بالا و قیمت مناسب انجام دهید.

سخن پایانی

با توجه به آن چه که در این مطلب گفته شد، میتوان نتیجه گرفت که تفاوت اصلی شمش، بیلت، بلوم و اسلب به شکل ظاهری سطح مقطع آنها مربوط میشود. سطح مقطع شمش فولادی ذوزنقهای شکل است؛ در حالی که در اسلب، بیلت و بلوم به صورت دایرهای یا چهارضلعی خواهد بود. از دیگر تفاوتهای آنها میتوان به اندازه و ابعادشان اشاره کرد. شمشهای فولادی را نسبت به بیلت، بلوم و اسلب در ابعاد کوچکتری تولید میکنند تا برای حمل و نقل راحتتر باشد. با تغییر ابعاد شمش در طی فرایندهای نورد یا ریختهگیری میتوان آن را به سایر مقاطع فولادی تبدیل کرد.