فولاد یکی از مهمترین و پرکاربردترین مواد در پروژه های ساختمانی و صنعتی است که در ساخت آسمان خراش، پل، وسایل نقلیه، کشتی و تجهیزات مختلف به کار می رود. با این حال، عوامل محیطی مانند رطوبت، دما، آلودگی هوا و خوردگی، می توانند روند فرسایش فولاد را تسریع کرده و عمر مفید آن را کاهش دهند. این موضوع می تواند منجر به آسیب های جدی و خسارات غیرقابل جبران در سازه ها و تجهیزات شود. بنابراین، شناخت این عوامل و راه های مقابله با آنها برای حفاظت از فولاد و افزایش عمر مفید آن ضروری است. در این مقاله، به بررسی عوامل محیطی موثر بر عمر فولاد و روش های مختلف محافظت از آن می پردازیم.

آشنایی با عوامل محیطی و اثرات آنها

عوامل محیطی به تمامی شرایط و پارامترهایی اطلاق می شود که فولاد در محیط های عملیاتی خود با آنها مواجه است. این عوامل شامل دما، رطوبت، آلاینده های محیطی، میزان گرد و غبار و سایر شرایط مشابه می باشد. در ادامه به بررسی مهم ترین عواملی که بر طول عمر فولاد تاثیر می گذارند می پردازیم.

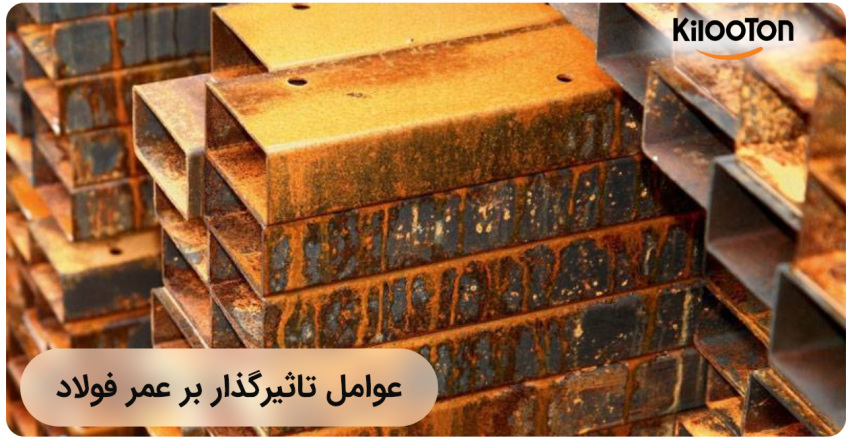

۱. خوردگی و زنگ زدگی

خوردگی یکی از اصلی ترین عوامل کاهش عمر مفید فولاد است. در مقالات قبلی، به طور مفصل به موضوع زنگ زدگی آهن و ۶ راه برای جلوگیری از زنگ زدن آهن پرداخته ایم. این پدیده زمانی رخ می دهد که فولاد در معرض محیطی قرار گیرد که امکان واکنش های شیمیایی یا الکتروشیمیایی را فراهم می آورد. در نتیجه این واکنش ها، فولاد به تدریج تخریب شده و خواص مکانیکی خود را از دست می دهد.

خوردگی فولاد معمولا به صورت یک واکنش الکتروشیمیایی اتفاق می افتد. در این فرآیند، آهن موجود در فولاد الکترون های خود را از دست داده و به یون آهن تبدیل می شود. سپس این الکترون ها به سمت کاتد حرکت کرده و با اکسیژن و آب واکنش داده و هیدروکسید آهن (زنگ زدگی) تشکیل می دهند. این واکنش ها باعث کاهش مقاومت و دوام فولاد می شود و در نهایت به تخریب تدریجی آن می انجامد.

انواع خوردگی فولاد

- خوردگی یکنواخت: رایج ترین نوع، جایی که کل سطح فلز به طور یکنواخت تحت تاثیر قرار می گیرد.

- خوردگی گالوانیکی: زمانی اتفاق می افتد که دو فلز متفاوت در حضور الکترولیت (مانند آب شور) با یکدیگر در تماس باشند. فلز فعال تر به عنوان آند عمل می کند و خورده می شود، در حالی که فلز نجیب تر به عنوان کاتد عمل می کند و در برابر خوردگی مقاومت می کند.

- خوردگی حفره ای: شامل تشکیل گودال های کوچک و عمیق روی سطح فلز است که به تدریج رشد می کنند و به عمق فلز نفوذ می کنند. این نوع خوردگی بسیار خطرناک است زیرا به راحتی از بیرون قابل تشخیص نیست و می تواند منجر به خرابی ناگهانی سازه شود.

- ترک خوردگی: زمانی اتفاق می افتد که یک فلز تحت فشار مکانیکی قرار داشته باشد و در معرض یک محیط خورنده قرار گیرد. این ترکیب باعث ایجاد ترک های ریز در فلز می شود و روند خوردگی را تسریع می کند.

- خوردگی بین دانه ای: خوردگی در مرزهای دانه فلز رخ می دهد که معمولا در فولادهای ضد زنگ مشاهده می شود. این نوع خوردگی به دلیل تفاوت در ترکیب شیمیایی بین مرزهای دانه و داخل دانه است.

۲. تاثیر دما بر طول عمر فولاد

دما یک عامل حیاتی محیطی است که به طور قابل توجهی بر طول عمر فولاد تاثیر می گذارد. نوسانات دما می تواند به طور مستقیم بر خواص مکانیکی فولاد تاثیر بگذارد و در نتیجه مقاومت آن را در برابر خوردگی و سایر اشکال تخریب تغییر دهد.

دما چگونه روی فولاد تاثیر می گذارد؟

تغییر ساختار کریستالی: با تغییر دما، ساختار کریستالی فولاد نیز می تواند تغییر کند. این دگرگونی ساختاری منجر به تغییراتی در خواص مکانیکی فولاد می شود.

مکانیسم های تغییر شکل اصلاح شده: در دماهای بالا، مکانیسم های تغییر شکل مانند لغزش و دوقلویی آسان تر می شوند.

انتشار اتمی پیشرفته: افزایش دما سرعت انتشار اتم ها را در شبکه کریستالی افزایش می دهد و فرآیندهایی مانند خوردگی و خزش را تسریع می کند.

اثرات دمای بالا بر فولاد

کاهش مقاومت مکانیکی: دمای بالا باعث می شود اتم های فولادی انرژی جنبشی به دست آورند که منجر به افزایش فواصل بین اتمی و پیوندهای ضعیف تر می شود. در نتیجه، استحکام و سختی فولاد کاهش می یابد.

خزش: در دماهای بالا، فولاد در طول زمان دچار تغییر شکل تدریجی می شود، پدیده ای که به عنوان خزش شناخته می شود. خزش می تواند منجر به تغییر شکل دائمی و در نهایت شکست ساختاری شود.

اکسیداسیون: دمای بالا واکنش های اکسیداسیون را تسریع می کند و لایه های اکسیدی را روی سطح فولاد تشکیل می دهد. این لایه های اکسیدی می توانند شکننده باشند و مقاومت در برابر تنش فولاد را کاهش دهند.

اثرات دمای پایین بر فولاد

شکنندگی: با کاهش دما، فولاد شکننده تر می شود و مقاومت در برابر ضربه آن را کاهش می دهد. این امر به ویژه در فولادهای کم آلیاژ و کربن مشهود است.

کاهش چقرمگی: چقرمگی توانایی یک ماده برای جذب انرژی قبل از شکستگی است. در دماهای پایین تر، چقرمگی فولاد کاهش می یابد و احتمال خرابی ناگهانی را افزایش می دهد.

پیامدهای آسیب ناشی از دما

خزش و تغییر شکل دائمی: خزش در دمای بالا می تواند منجر به تغییرات ابعادی، کاهش مقاومت و در نهایت شکست سازه ها شود.

کاهش مقاومت در برابر خستگی: دمای بالا مقاومت فولاد را در برابر بارگذاری چرخه ای (خستگی) کاهش می دهد و خطر شروع ترک و شکست فاجعه بار را افزایش می دهد.

اکسیداسیون و زنگ زدگی: دمای بالا اکسیداسیون را تسریع می کند و موجب ایجاد لایه های زنگ زدگی می شود که فولاد را ضعیف می کند.

تغییرات در خواص مغناطیسی: برخی از فولادها خواص مغناطیسی خود را در دماهای بالا از دست می دهند و بر عملکرد دستگاه هایی که به این خواص متکی هستند تاثیر می گذارد.

شکنندگی و افزایش شکنندگی: دمای پایین فولاد را شکننده تر می کند و خطر شکستگی ناگهانی را به ویژه در بارهای ضربه ای افزایش می دهد.

کاهش چقرمگی: دمای پایین تر توانایی فولاد برای جذب انرژی قبل از شکست را کاهش می دهد.

تغییرات ابعادی: تغییرات دما می تواند باعث تغییرات ابعادی در فولاد شود که منجر به تنش های حرارتی در سازه ها می شود.

۳. رطوبت و تاثیر آن بر فولاد

رطوبت یکی از مهم ترین عوامل محیطی است که به طور مستقیم بر خوردگی و به تبع آن طول عمر فولاد تاثیر می گذارد. رطوبت که به عنوان یک الکترولیت عمل می کند، واکنش های شیمیایی را که منجر به خوردگی می شود، تسریع می کند.

رطوبت چگونه بر فولاد تاثیر می گذارد؟

تشکیل سلول های گالوانیکی: در حضور رطوبت، سطح فولاد به سلول های گالوانیک کوچک تقسیم می شود. در این سلول ها ، مناطق خاصی به عنوان آند (جایی که فلز اکسید می شود) و برخی دیگر به عنوان کاتد (جایی که اکسیژن کاهش می یابد) عمل می کنند.

اکسیژن محلول: رطوبت اجازه می دهد تا اکسیژن روی سطح فولاد حل شود و واکنش های خوردگی را تشدید کند.

رسانایی یونی: رطوبت به عنوان یک محیط رسانا عمل می کند و حرکت سریع یون های تولید شده در طی واکنش های خوردگی در سطح فولاد را امکان پذیر می کند.

عوامل تشدید خوردگی ناشی از رطوبت

آلاینده ها: نمک ها، اسیدها، بازها و سایر آلاینده ها می توانند خوردگی را در حضور رطوبت به طور چشمگیری تسریع کنند.

نوسانات دما: تغییرات مکرر دما باعث ایجاد تنش های حرارتی در فولاد می شود و باعث ترک خوردگی می شود و مسیرهایی را برای نفوذ رطوبت فراهم می کند.

مناطق به دام انداختن رطوبت: گوشه ها، شکاف ها و شکاف هایی که رطوبت در آن جمع می شود به ویژه مستعد خوردگی هستند.

پیامدهای خوردگی ناشی از رطوبت

کاهش مقاومت مکانیکی: زنگ زدگی ضخامت فولاد را کاهش و چاله هایی ایجاد می کند که استحکام مکانیکی آن را به خطر می اندازد.

تخریب پوشش های محافظ: رطوبت می تواند پوشش های محافظ را تخریب کند و فولاد زیرین را در معرض محیط خورنده قرار دهد.

افزایش سرعت خوردگی: رطوبت مکانیسم های مختلف خوردگی از جمله سوراخ شدن و ترک خوردگی تنشی را تسریع می کند.

۴. تاثیر pH بر خوردگی فولاد

pH اندازه گیری میزان اسیدی یا قلیایی بودن یک ماده است که از ۰ تا ۱۴ متغیر است. pH زیر ۷ نشان دهنده محلول اسیدی است، در حالی که pH بالاتر از ۷ نشان دهنده محلول قلیایی است. pH 7 خنثی است. pH یک محیط به طور قابل توجهی بر میزان و نوع خوردگی روی فولاد تاثیر می گذارد.

چگونه pH بر فولاد تاثیر می گذارد

محیط های اسیدی: در محیط های اسیدی، یون های هیدروژن (H+) غالب هستند. این یون ها به شدت به آهن حمله می کنند و موجب تشکیل یون های آهن و گاز هیدروژن آزاد می شوند. این فرایند باعث تسریع روند خوردگی می شود.

محیط های قلیایی: در محیط های قلیایی، یون های هیدروکسید (OH-) غالب هستند. این یون ها با یون های آهن واکنش داده و هیدروکسید آهن (زنگ زدگی) را تشکیل می دهند. اگرچه میزان خوردگی به طور کلی در محیط های قلیایی در مقایسه با محیط های اسیدی کندتر است، اما همچنان می تواند در طول زمان آسیب قابل توجهی به فولاد وارد کند.

عوامل تشدید اثرات pH

یون های کلرید: یون های کلرید می توانند لایه های اکسید محافظ را تجزیه کنند و خوردگی را تسریع کنند. یک مثال رایج خوردگی میله ها و نردبان های تقویت کننده در استخرهای شنا است.

سایر یون های خورنده: سولفات، نیترات و سایر یون های خورنده نیز می توانند میزان خوردگی را افزایش دهند.

تغییرات دما: نوسانات دما می تواند بر سرعت واکنش های شیمیایی و در نتیجه میزان خوردگی تأثیر بگذارد.

پیامدهای خوردگی ناشی از pH

افزایش میزان خوردگی: در هر دو محیط اسیدی و قلیایی، فولاد در مقایسه با شرایط خنثی سریعتر خورده می شود.

نوع خوردگی تغییر یافته: نوع خوردگی نیز با pH تغییر می کند. به عنوان مثال، خوردگی یکنواخت در محیط های اسیدی شایع تر است، در حالی که خوردگی حفره ای در محیط های قلیایی شایع تر است.

تخریب پوشش محافظ: محیط های اسیدی و قلیایی می توانند پوشش های محافظ را تخریب کنند و فولاد زیرین را در معرض محیط خورنده قرار دهند.

۵. تاثیر آلاینده ها بر خوردگی فولاد

آلاینده ها، چه طبیعی و چه ساخته دست بشر، مواد خارجی هستند که به محیط وارد می شوند و می توانند خوردگی فولاد را به میزان قابل توجهی تسریع و تغییر دهند. این آلاینده ها می توانند به صورت گاز، مایعات یا جامدات باشند.

چگونه آلاینده ها بر فولاد تاثیر می گذارند

تغییر pH: بسیاری از آلاینده ها می توانند pH محیط را تغییر دهند و آن را اسیدی یا قلیایی کنند. هر دو شرایط خوردگی را تسریع می کنند.

تشکیل سلول های گالوانیکی: برخی از آلاینده ها می توانند با فولاد واکنش دهند و سلول های گالوانیکی ایجاد کنند که منجر به خوردگی موضعی می شود.

تخریب پوشش محافظ: بسیاری از آلاینده ها می توانند پوشش های محافظ را تخریب کنند و فولاد زیرین را در معرض محیط خورنده قرار دهند.

کاتالیز واکنش های خوردگی: برخی از آلاینده ها می توانند به عنوان کاتالیزور عمل کنند و واکنش های خوردگی را تسریع کنند.

انواع آلاینده ها و اثرات آنها

نمک ها: نمک هایی مانند کلرید سدیم (نمک خوراکی) می توانند خوردگی را به میزان قابل توجهی تسریع کنند. یون های کلرید می توانند به لایه های محافظ نفوذ کرده و باعث خوردگی حفره شوند.

اسیدها: اسیدهای موجود در باران اسیدی، فاضلاب صنعتی و سایر منابع می توانند مستقیما به فولاد حمله کنند و باعث خوردگی و آسیب شدید شوند.

پایه ها: بازهایی مانند آمونیاک می توانند با آلیاژهای فولادی خاصی واکنش نشان دهند و منجر به خوردگی شوند.

گازهای خورنده: گازهایی مانند دی اکسید گوگرد (SO2)، دی اکسید نیتروژن (NO2) و سولفید هیدروژن (H2S) می توانند در حضور رطوبت با فولاد واکنش داده و باعث خوردگی شوند.

ذرات معلق: ذرات معلق در هوا مانند گرد و غبار، دوده و خاکستر می توانند روی سطوح فولادی ته نشین شوند و به عنوان کاتالیزور واکنش های خوردگی عمل کنند.

پیامدهای خوردگی ناشی از آلاینده

کاهش مقاومت مکانیکی: آلاینده ها می توانند چاله ها، ترک ها ایجاد کنند و سازه فولادی را ضعیف کنند و مقاومت مکانیکی آن را کاهش دهند.

کاهش طول عمر: خوردگی ناشی از آلاینده ها می تواند به تدریج ضخامت فولاد را کاهش دهد و طول عمر آن را به میزان قابل توجهی کاهش دهد.

افزایش هزینه های تعمیر و نگهداری: برای جلوگیری از خرابی کامل سازه، تعمیرات و نگهداری مداوم مورد نیاز است که منجر به هزینه های قابل توجهی می شود.

خطرات ایمنی: خوردگی ناشی از آلاینده ها می تواند منجر به خرابی ناگهانی ساختاری شود و خطرات ایمنی را به همراه داشته باشد.

تخریب پوشش های محافظ: بسیاری از آلاینده ها می توانند پوشش های محافظ را تخریب کنند و فولاد زیرین را در معرض محیط خورنده قرار دهند.

آسیب زیبایی: خوردگی ناشی از آلاینده ها می تواند ظاهر فولاد را تغییر دهد و آن را ناخوشایند کند.

۶. انواع تنش های مکانیکی

تنش های مکانیکی یکی از مهم ترین عوامل موثر بر طول عمر فولاد است. این تنش ها می توانند از منابع مختلفی مانند بارگیری، تغییر شکل، جوشکاری، برش و غیره ناشی شوند.

انواع تنش های مکانیکی و اثرات آنها

تنش کششی: این نوع تنش فولاد را کشش می دهد و اگر از تحمل فولاد فراتر رود، می تواند منجر به ترک خوردگی و در نهایت شکست شود.

تنش فشاری: این تنش فولاد را فشرده می کند و در صورت بیش از حد می تواند باعث تغییر شکل پلاستیک و کاهش مقاومت شود.

تنش برشی: این تنش باعث می شود لایه های فولادی نسبت به یکدیگر بلغزند و در صورت بیش از حد می تواند منجر به ترک و شکست شود.

استرس خستگی: تنش های مکرر و چرخه ای می توانند ترک های خستگی در فولاد ایجاد کنند که با گذشت زمان رشد می کنند و در نهایت منجر به خرابی می شوند.

تاثیر تنش های مکانیکی بر عمر فولاد

انتشار ترک: تنش های مکانیکی می توانند ترک های کوچکی را در فولاد ایجاد و منتشر کنند. با گذشت زمان، این ترک ها تحت استرس مکرر بزرگتر می شوند و در نهایت منجر به شکست می شوند.

تغییر شکل پلاستیک: تنش های مکانیکی بیش از حد الاستیک فولاد باعث تغییر شکل دائمی پلاستیک می شود که می تواند خواص مکانیکی فولاد را کاهش دهد.

خزش: در دماهای بالا و تحت بار ثابت، فولاد دستخوش تغییر شکل آهسته می شود، پدیده ای که به عنوان خزش شناخته می شود. خزش می تواند منجر به تغییر شکل و شکست دائمی شود.

عوامل موثر بر حساسیت فولاد به تنش های مکانیکی

ترکیب فولاد: ترکیب شیمیایی فولاد خواص مکانیکی آن و در نتیجه حساسیت آن به تنش های مکانیکی را تعیین می کند.

عیوب ساختاری: وجود عیوب سازه ای مانند ناخالصی ها، حفره ها و ریزترک ها در فولاد می تواند حساسیت آن را به تنش های مکانیکی افزایش دهد.

شرایط محیطی: رطوبت، دما و وجود مواد شیمیایی خورنده می تواند بر مقاومت فولاد در برابر تنش های مکانیکی تأثیر بگذارد.

نوع بارگیری: نوع بارگذاری (استاتیک، چرخه ای، ضربه ای) و سرعت اعمال بار بر حساسیت فولاد به تنش های مکانیکی تأثیر می گذارد.

پیامدهای تنش مکانیکی روی فولاد

خرابی ناگهانی: استرس بیش از حد می تواند باعث از کار افتادن ناگهانی فولاد بدون هشدار شود و منجر به آسیب قابل توجه و تلفات جانی شود.

خستگی: تنش های چرخه ای باعث ایجاد ترک های خستگی می شوند که با گذشت زمان رشد می کنند و در نهایت منجر به شکست می شوند.

کاهش قابلیت اطمینان سازه: تنش های مکانیکی می توانند قابلیت اطمینان یک سازه را کاهش دهند و احتمال خرابی را افزایش دهند.

افزایش هزینه های نگهداری: برای جلوگیری از خرابی سازه، بازرسی ها و تعمیرات منظم ضروری است و هزینه ها را افزایش می دهد.

کاهش طول عمر: تنش های مکانیکی می توانند طول عمر یک سازه را به میزان قابل توجهی کاهش دهند.

۷. قرار گرفتن در معرض نور مستقیم خورشید

نور مستقیم خورشید یکی دیگر از عوامل مهم موثر بر طول عمر فولاد است. انرژی حرارتی ناشی از نور خورشید و نوسانات دما ناشی از آن باعث ایجاد تنش های حرارتی و تسریع فرآیندهای خوردگی در فولاد می شود و عمر مفید آن را کاهش می دهد.

تاثیر نور خورشید بر عمر فولاد

تنش های حرارتی: تغییرات دما ناشی از نور خورشید منجر به انبساط و انقباض فولاد می شود. اگر این تغییرات دما به طور ناگهانی یا مکرر رخ دهد، تنش های حرارتی در فولاد ایجاد می شود که منجر به ترک و تغییر شکل می شود.

خوردگی ناشی از گرما: دمای بالای ناشی از نور خورشید می تواند واکنش های خوردگی را تسریع کند. به خصوص در محیط های مرطوب، ترکیب گرما و رطوبت خوردگی را تشدید می کند.

تخریب پوشش های محافظ: نور مستقیم خورشید می تواند پوشش های محافظ مانند رنگ و پوشش های فلزی را تخریب کند و فولاد را در معرض عوامل محیطی مستقیم قرار دهد.

پیامدهای آسیب به فولاد در اثر تابش مستقیم نور خورشید

کاهش مقاومت مکانیکی: تنش های حرارتی و خوردگی ناشی از نور خورشید می تواند مقاومت مکانیکی فولاد را کاهش دهد.

تغییر شکل: تغییرات مکرر دما باعث تغییر شکل دائمی در فولاد می شود.

کاهش طول عمر: نور خورشید می تواند عمر مفید سازه های فولادی را به میزان قابل توجهی کاهش دهد.

افزایش هزینه های نگهداری: برای جلوگیری از خرابی سازه، تعمیرات و نگهداری منظم ضروری است که هزینه های قابل توجهی را به همراه دارد.

سخن پایانی

انتخاب فولاد مناسب باتوجه به شرایط محیطی، اعمال پوشش های محافظتی موثر و انجام بازرسی ها و نگهداری اصولی، از جمله اقداماتی هستند که می توانند به کاهش اثرات منفی محیط بر فولاد کمک کنند. وبسایت کیلوتن به عنوان مرجع قیمت آهن آلات، با ارائه خدمات مشاوره ای و فروش آنلاین محصولات مرتبط با فولاد و سازه های فلزی، آماده است تا در این مسیر همراه شما باشد و بهترین راهکارها را برای حفظ و بهبود عملکرد سازه های فولادی ارائه دهد. جهت کسب اطلاعات بیشتر و خرید آنلاین، می توانید به وبسایت کیلوتن مراجعه نمایید.